激光精密制造之激光打孔应用

时间:2024-11-16

浏览:18

在高端制造中,其中最常见也较有难度的就是在线路板上微孔加工。

而微孔加工最常用方法有数控机械钻孔和激光钻孔。

孔径小于150μm的微孔和盲孔大多采取激光钻孔的方法。

PCB行业中的激光器钻孔机以用于软板钻孔的UV激光钻孔机和用于硬板钻孔的CO2激光钻孔机为主,以超快激光钻孔机和配置有两种波长激光器的复合波长激光钻孔机作为辅助。

目前我们鹰击激光均具备这种业务能力以及产品。欢迎进一步交流

激光钻孔的原理

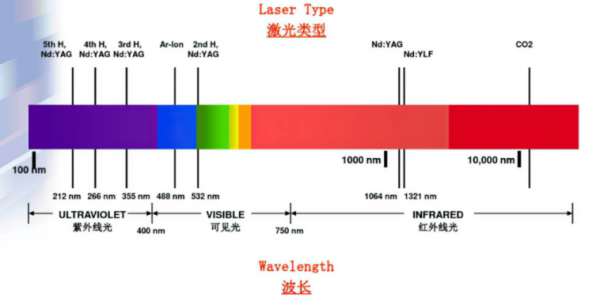

激光器的波长可以从紫外到红外(如图1),目前工业上常用的有UV激光器、可见光激光器、IR激光器、CO2激光器等。激光器按脉冲长度可以分为:连续激光器、准连续激光器、纳秒激光器、皮秒激光器,飞秒激光器等。不同类型激光与材料作用的机理和效果有很大差别。

目前,业内普遍使用的激光钻孔机根据光源可以分为两类:355nm波长的UV纳秒激光钻孔机和9400nm波长的CO2激光钻孔机。

资料来源:华秋电子

如图2所示,PCB板中常用的基材有铜箔、树脂和玻纤对不同波长的吸收率有很大的差异:

- 铜箔对UV的吸收率很高,对CO2的吸收率很低;

- 树脂和玻纤对不同波长的吸收率差异很大,树脂对UV和CO2的吸收率都很高,

- 玻纤对CO2激光的吸收率较高。

资料来源:华秋电子

因此,使用什么波长的激光钻孔机主要取决于介电层的材料:介电层只有树脂基板使用UV激光钻孔机,介电层中有玻纤基板使用CO2激光钻孔机

UV纳秒激光钻孔

鹰击激光机器UV激光钻孔机钻孔效果(使用JPT激光器)

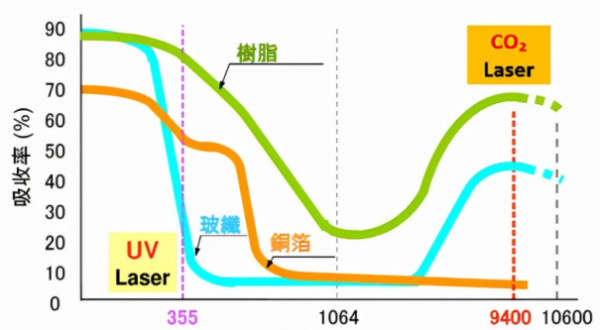

UV激光钻孔的机理主要是光化学烧蚀:短波长激光的光子具有很高的能量(超过2eV)。高能量的光子能破坏有机材料的长分子链,使其成为微粒,脱离加工材料。在持续外部UV激光的作用下,基板材料不断逸出,形成微孔

UV激光钻孔主要特点:

以光化学烧蚀为主,热烧蚀的反应很少,产生的碳化物也很少,孔化前清理非常简单;能直接去除铜,

可以直接进行钻孔,钻孔前不需要对铜做前处理;

目前,常用的几款UV激光钻孔机能钻的孔最小尺寸为25μm。

CO2激光钻孔

如果介电层材料有玻纤一般会选用CO2钻孔机。CO2激光钻孔的原理主要是光热烧蚀:被加工的材料持续吸收高能量的激光,在极短的时间被加热到熔化,然后温度继续上升使材料气化,最后蒸发形成微孔。

在实际生产中一般是采用超薄铜箔直接烧蚀的工艺方法。

步骤如下:

- 将铜箔厚度由12μm经腐蚀减薄,控制在9μm左右;

- 对铜箔进行棕化或黑化,使铜面粗糙且呈深色,有利于能量的吸收;

- 用激光先去除铜层,然后去除介电层,实现钻孔。

CO2激光钻孔速度远大于UV激光钻孔。但钻孔前后都需要做处理。

由于衍射极限存在,CO2激光通过光学透镜最小只能被聚焦到35μm左右。实际量产中一般会钻75-150μm孔径的孔。

超快激光钻孔

超快激光具有超高峰值功率、超短脉宽和作用时间短等特点,加工时在材料内部的热扩散距离短,具有非热熔加工特性,在微纳加工方面有着独特的优势。超快激光器加工消除了“热损伤”和“热致内应力”等的缺陷,用于PCB钻孔有3个明显的优势

超快激光加工的导通孔,由于孔壁粗糙度(≤0.1μm)很低,在高频化信号传输中可明显减少信号传输损失和失真,特别是在叠孔结构的封基板装中有着极好的信号传输性能。

超快激光钻孔不会存在着对周围区域热扩散和热传导的现象,加工的导通孔孔壁没有熔融成球、火山口、孔底有残胶、玻纤突出等问题,几乎能去除所有较薄的材料。这种钻孔质量接近完美的激光钻孔方式将会在PCB制造中被广泛应用。

综上,目前PCB制造中,大于150μm的通孔以机械在钻孔为主;含有玻纤材料的50-150μm的导通孔以CO2激光钻孔机钻孔为主,不含玻纤的材料以UV激光钻孔机钻孔为主。UV和CO2两种钻孔机能胜任现阶段绝大多数PCB导通孔的钻孔。